臭氧氧化退火工艺:原理、应用环节与核心设备

一、原理与用法

先利用臭氧强氧化性在低温下(200-400℃)氧化衬底 / 薄膜表面,形成均匀氧化层或消除悬挂键;再通过退火(300-800℃,氧气 / 真空氛围)修复晶格缺陷、提升氧化层致密性、优化界面态。

可 “原位臭氧氛围退火”:在臭氧环境中直接退火,同步实现氧化与缺陷修复,适用于低热预算场景。

二、应用环节

半导体器件钝化:多晶硅太阳电池边缘刻蚀后,臭氧氧化形成 SiOx 预氧化层,再经退火配合 SiNx 叠层膜提升钝化质量,降低表面复合,提高效率。

超导体掺杂调控:铜氧化物单晶表面经臭氧 / 真空退火,实现表面掺杂浓度连续调控,覆盖超导相区。

铁电薄膜后处理:HZO 铁电薄膜与 TiN 电极界面经臭氧氧化,再低温退火形成 TiO₂界面层,增强铁电性与热稳定性。

光刻后表面净化:氧化去除底部膜层残留胺基,防止光刻胶毒化,保障图形精度。

三、臭氧氧化退火工艺的核心设备

专用臭氧退火炉(管式 / 箱式)

结构:臭氧发生与进气系统、控温加热腔(多区控温)、真空 / 气氛控制模块、尾气处理单元。

适配工艺:原位臭氧氛围退火(200-800℃),同步氧化与缺陷修复,适合半导体晶圆、光伏硅片的钝化与界面优化。

典型应用:多晶硅太阳电池边缘臭氧氧化 + 退火钝化,HZO 铁电薄膜界面改性。

氧化炉 / 快速热退火(RTA)设备

结构:立式 / 卧式炉管、快速升降温模块、臭氧 / 氧气混合进气、石英舟 / 晶圆载具。

适配工艺:先臭氧低温氧化(200-400℃),再切换氧气 / 真空氛围高温退火(600-1100℃),适合需要高温致密化的氧化层制备。

典型应用:功率半导体衬底氧化层生长与缺陷修复,先进逻辑芯片栅极氧化层后处理。

集成式臭氧处理线(光伏专用)

结构:水蒸气清洗箱→干燥箱→臭氧氧化箱→退火箱→输送带,配合在线臭氧浓度监控与尾气破坏器。

适配工艺:硅片清洗后连续式臭氧氧化 + 退火,适配 PERC/TOPCon 电池量产线。

典型应用:抗 PID 太阳能电池的背面预氧化与退火钝化。

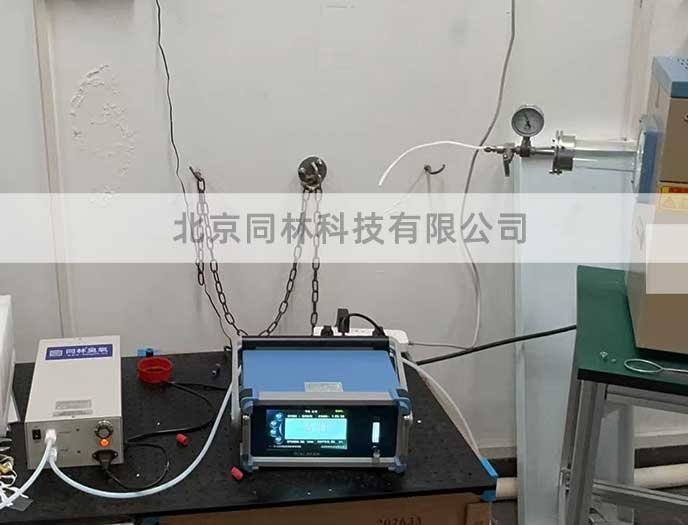

四、北京同林臭氧源设备

3S-T10臭氧发生器,臭氧浓度10-120mg/L,10圈旋钮操作,臭氧产量10g/h

Atlas P30高浓度臭氧发生器,臭氧浓度10-220mg/L,触屏操作,臭氧产量30g/h

803N 高浓度臭氧发生器,臭氧浓度10-220mg/L,旋钮操作,臭氧产量8g/h

M1000高纯度臭氧发生器,臭氧浓度1-100mg/L,10圈旋钮操作,臭氧产量1g/h